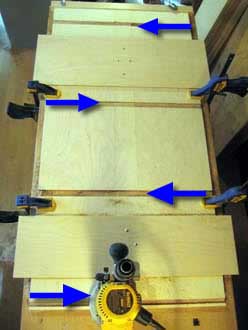

ルータ加工は、次のようにして行う。側板(そくばん)に深さが6mmの溝を計4本掘るのだが、これは写真のように看板を2つくっつけたような治具(じぐ)を用い、側板を2つ合わせて一気に行う。

|

| 看板を2つくっつけたような治具を使う |

この治具は精度がとても大事である。まず、上下の「看板」のようなもの(バーチ合板6mm)は、上端(うわば)と下端(したば)が平行になっていなくてはならない(精度1/50ぐらい)。また、中央の細長い板(バーチ合板24mm)も平行で、「看板」とはきっちり直交している必要がある。細長い板と「看板」は4本のビスで緊結されている。したがって、貼り合わせは接着ではなく、失敗が可能なように、ビスで貼り合わせている。

こうして、治具と両側に置かれた側板は両端をきちんと合わせた上で、写真のように、クランプでworkbentchに固定されている。

|

中央にこの治具をおき、その両側に側板をおく

この板はすでに溝が掘られたもの |

この治具の使い方を説明しよう。

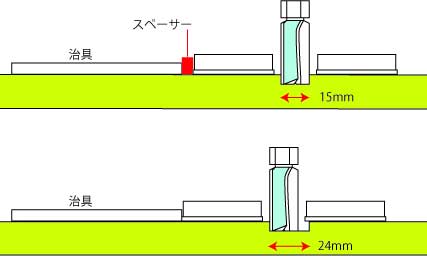

- ビットの直径は15mmを使った。なぜならビットに24mmの直径が無かったからだ。このビットを用いて24mmの厚さの木を嵌合(かんごう)させるには、 24mm-15mm=9mmのスペーサーが必要になる。実際には、24mmは公称なので22mm-15mm=7mm。そこで、7mm幅で600mmの長さの木材をカットしてこれに充てた。

- まず、ビットを3mm程度出してfirst cutを行う。このとき、ルーターの向きは向こうから手前に向けて(左側にルーターガイド)ビットひとつ分だけ進める。これはルーターのむしり取りを防ぐためである。

- 次は、正規の位置で行う。つまり、ルーターガイドを左にし、ルーターをガイドに沿わせて押しながら進める。このとき、入り口と出口ではガイドが不安定になりやすいので充分に注意すること。

- 次は、ビットを深さ6mmに出して(最終深さ)、もう一度同じことをする。これが、最初から6mmでは、ビットの切れ味にもよるが、やや掘りにくいし、焦げるかもしれない。ちょうど3mmぐらいが適当な深さである。

- 最後にスペーサーを取り外す。これにより、24mm厚さの板をぴったり嵌合できるようになる。

|

| スペーサーを取り外して、もう一度2〜4を行う |

(続く)

トップへ

![[PukiWiki] [PukiWiki]](image/pukiwiki.png)

![[PukiWiki] [PukiWiki]](image/pukiwiki.png)