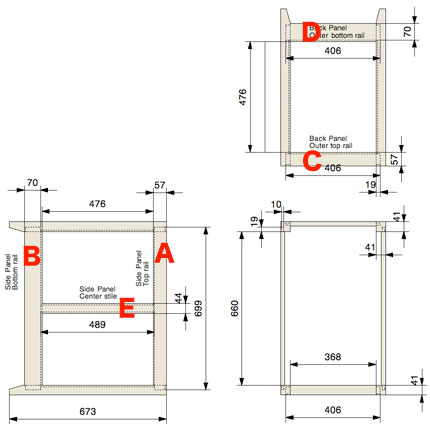

図のような机を製作していることは既にお話しした。その机に関して、もうひとつカスタム治具の話をしてみたい。まず、図の上面図(右下の図のこと)を拡大したのが、次の図である。

|

| 平面図 立面図 |

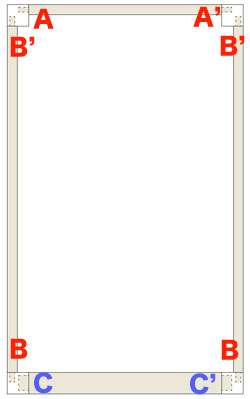

この図では、AA'とBB'のほぞ穴は木の繊維と同じ方向に空ける穴だから、ほぞ穴加工治具その1やほぞ穴加工治具その2で述べた方法でほぞ穴を掘っても構わない。ところがCC'に関しては、木の繊維と直交方向に空ける穴である。これに関しては、あらたな治具が必要になる。

|

| 平面の拡大図 |

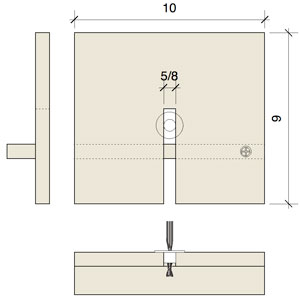

まず、このカスタム治具のplanを図にしめした。

|

| 平面図 立面図 単位はインチ |

厚さ3/8"(9.525mm)のバーチ合板を2枚貼り合わせる。

|

| タイトボンドで接着 |

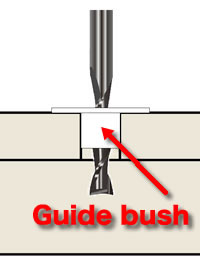

2枚貼り合わせる理由は、その厚さが、ガイドブッシュのせい(厚み)に比べて、不足しているからである。

|

| 概念図 |

ひと晩放置したら、クランプを外し、上下方向、左右方向を成形する。この成形は、別に直交していなくても構わない。

その後、TableSaw?で切れ込みの幅が丁度5/8インチになるように(これがガイドブッシュの幅である)、切り欠きを設ける。この部分が、精度の上から最も大事なところである。

|

| 5/8インチにカット |

この後は簡単で、フェンスを木ねじで適当な位置に取り付ければよい。ただし、木ねじ位置はフェンスの汎用性を考えて片側だけとする。

|

| 汎用性を考える |

これは、直交させた様子。

|

| 反対側から見る |

こちらは、斜めに取り付けた様子。

|

| 斜めに取り付ける |

今回は、直交が求められているので、片側をクランプで緊結すればよい。

|

| 片側だけクランプ |

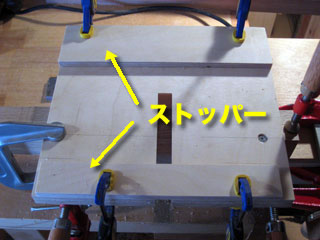

この後は、ほぞに合わせて、ストッパーを取り付ける。これもクランプで行う。

|

| 片側だけクランプ |

切削する材本体は、治具に隠れている。こちらは材本体。

|

| 治具に隠れて見えない |

後は切削するばかりである。ほぞ穴の深さを考えて、スパイラルビットで述べたように切削すればよい。

|

| ほぞ穴の深さを考える |

切削が終わった様子。繊維と直交するので、どうしてもバリがでる。

|

| 切削完了 |

|

| バリ |

これは、今回使ったルーターベンチ。汎用である。

|

| 汎用治具 |

トップへ

![[PukiWiki] [PukiWiki]](image/pukiwiki.png)

![[PukiWiki] [PukiWiki]](image/pukiwiki.png)